История компании

Более 10 лет на рынке Кыргызстана, с теми, кто чувствует разницу

Как это приятно, когда есть своя история, даже пусть и не большая. Что могло произойти за эти 11 лет? Взлеты и падения, правильные решения и ошибки, обретение новых друзей и потери верных товарищей». И все же, как-то так:

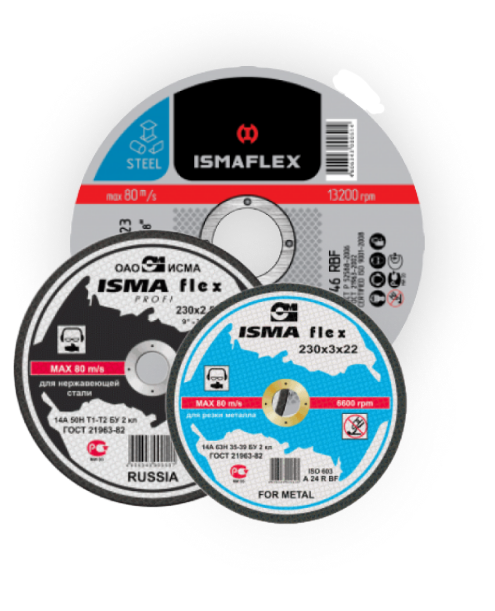

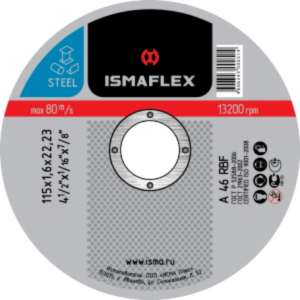

2009г. — заключение договора поставки с АО «ИСМА» и первая поставка.

2011г. — заключение договора поставки с НПК «Томский Инструмент».

2013г. — заключение договора поставки с ООО «ТД Синтез»

2013г — заключение договора поставки с НПП «Сварка Евразии»

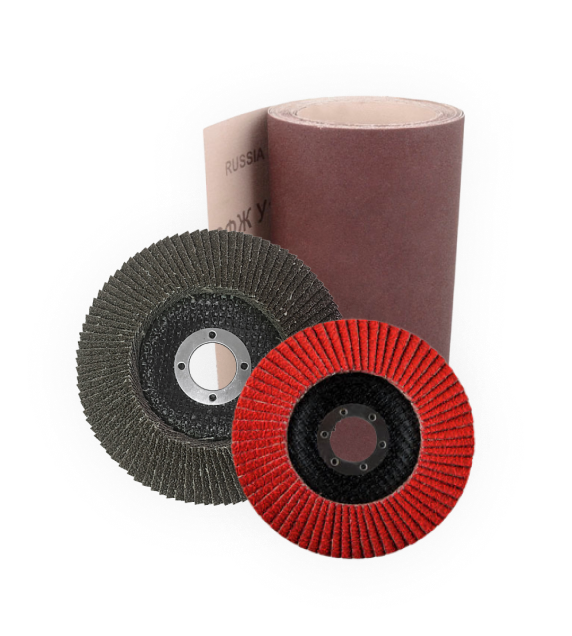

2015г. — заключение договора поставки с ОАО «Белгородский Абразивный Завод»

2019г. — заключение договора поставки с ООО «Инструмент-Импорт»

Глядя на эти сухие цифры ничего не понять. Вся история — это целенаправленный и упорный труд, в любую погоду, при любых обстоятельствах. Это история веры в себя, в свои силы, в товарищей, в дружбу, в продукцию, которую мы представляем. Это история доверия наших поставщиков и клиентов. И мы верим, что наша история только началась, она творится сегодня. Мы учимся, работаем над собой, воспитываем себя, для того, чтобы достойно встретить все вызовы, которые нам приготовило завтра. Верим, что главная история у нас еще впереди…

О нашей

компании

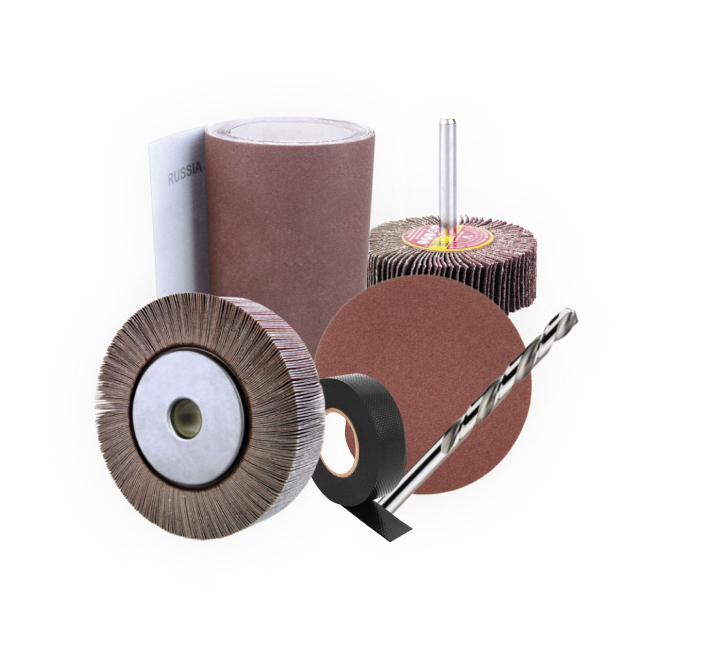

ОсОО «Прод-Авангард Компани» была создана в 2009 г. Свою деятельность, на рынке строительных и расходных материалов, начала с 2010г.

г. Талас

г. Ош

г. Нарын

Полимерпласт

Белгородский Абразивный Завод

ISMAFLEX «ИСМА»

Синтез

ЗДЕСЬ ВЫ МОЖЕТЕ НАЙТИ ВСЕ

Почему с нами

выгодно работать

Наша продукция продается на всех регионах КР. Мы уже открыли 4 филиала в регионах

и не собираемся останавливаться

За качество отвечает

производитель, а он

всегда на связи!

Уделяем огромное значение стабильности

и периодичности поставок клиентам

Наши клиенты окружены заботой, вниманием

и отсутствием каких-либо рисков

Мы прилагаем все усилия, для того чтобы товар был всегда в наличии.

Написать в Telegram

Написать в Telegram +996 312 35 72 87

+996 312 35 72 87 Написать в WhatsApp

Написать в WhatsApp Кыргызстан,

г. Бишкек, улица

Садыгалиева 5а

Кыргызстан,

г. Бишкек, улица

Садыгалиева 5а